Etap II produkcja

Etap II produkcja

Prace projektowe zostały zakończone! Teraz może ruszyć produkcja Twojego zamówienia

Jesteśmy do niej bardzo dobrze przygotowani, ponieważ stworzyliśmy sobie solidne podstawy, wykluczyliśmy wszystkie wychwycone niedociągnięcia, zminimalizowaliśmy ryzyko wystąpienia niepowodzeń, zoptymalizowaliśmy – na razie teoretycznie – cały proces produkcyjny.

Teraz teoria stanie się praktyką. W tej zakładce opowiemy Ci pokrótce, jak przebiega cały proces produkcyjny Twojego detalu.

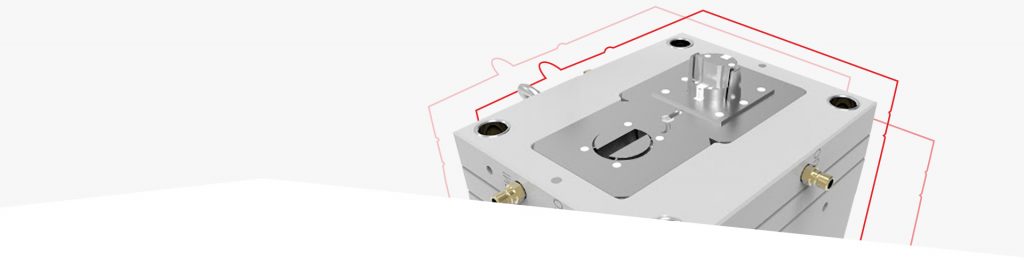

WTRYSKOWNIA

Czy zwróciłeś uwagę na to, jak wiele prób, testów, symulacji i weryfikacji wykonaliśmy dotychczas? Tak skrupulatne podejście jest oczywiście czasochłonne. Ale co z tego, skoro przekłada się ono na Twoje oszczędności? Kiedy już ruszy właściwa produkcja Twojego detalu, wszystko będzie szło zgodnie z misternie dopracowanym planem i bez żadnych zakłóceń. Ale zanim to się stanie, przeprowadzimy kolejną próbę – test formy wtryskowej.

PRÓBNY WTRYSK

Próbny wtrysk, czyli test formy wtryskowej, przeprowadzany jest w obecności kierowników narzędziowni i wtryskowni oraz kontrolera jakości. Sprawdzają oni, czy narzędzie pracuje bez zarzutu i czy wypraska prototypowa spełnia wszystkie wymagania – czy jej gramatura i wymiary odpowiadają tym założonym w projekcie, czy tworzywo, z którego jest wykonana, ma jednolitą strukturę, czy powierzchnia ma odpowiednie wykończenie. Jeśli uznamy, że coś jeszcze wymaga dopracowania, wprowadzamy korekty formy wtryskowej. Musi być ona perfekcyjna! Detal, który przejdzie naszą weryfikację, jest wysyłany do Ciebie. Dopiero Twoja końcowa akceptacja da nam zielone światło do tego, by uznać formę za produkcyjną, a detalowi przyznać kartę technologiczną, w której będą określone wszystkie parametry wtrysku.

PIERWSZA PRODUKCJA DETALI

Rusza produkcja docelowa. Nie znaczy to jednak, że pozostawiamy ją samą sobie. Jeszcze na tym etapie weryfikujemy, czy wszystko idzie zgodnie z planem – operator wtryskarki wraz z kontrolerem jakości sprawdzają wagę, wymiary i kolor detalu w specjalnej komorze TQC i porównują wyprodukowane wypraski z tą wzorcową. Jeśli nie ma żadnych zastrzeżeń, forma zostaje dopuszczona do produkcji wielkoseryjnej, stale monitorowanej przez naszych pracowników. Staramy się, aby każda kolejna seria wykonywana była na tej samej wtryskarce. Już na etapie planowania wybieramy ją spośród 19 nowoczesnych maszyn, jakimi dysponujemy. W ten sposób zapewniamy jak najdokładniejszą powtarzalność procesu i unikamy odchyleń od założonych parametrów detalu. Możesz więc mieć pewność, że zawsze otrzymasz dokładnie taki produkt, jaki u nas zamówiłeś.

STAŁA WSPÓŁPRACA

Wyprodukowana przez nas forma wtryskowa to solidne narzędzie, z którego będziesz mógł korzystać przez wiele lat. Zawsze wtedy, kiedy będzie Ci potrzebny nowy zapas detali. Wystarczy, że w dowolnym momencie złożysz zamówienie, a my wyprodukujemy dla Ciebie kolejną serię wyprasek. Elastycznie dostosujemy się do Twoich aktualnych możliwości finansowych, magazynowych czy sytuacji na rynku zbytu. Dzięki cyfrowemu procesowi planowania zamówień, nad którego udoskonalaniem pracowaliśmy kilka lat, możemy automatycznie zaprogramować moment rozpoczęcia realizacji każdego nowego zlecenia. I tak układać plany produkcyjne, aby zawsze zabezpieczać Twoje stany magazynowe, zapewnić Ci nieprzerwaną produkcję opartą na Twoich zasadach i terminową dostawę gotowego zamówienia.

Formowanie wtryskowe jest procesem, który umożliwia uzyskanie dowolnego detalu z tworzywa sztucznego.

Jesteś ciekaw, jak wygląda ten proces krok po kroku? Możemy uchylić Ci rąbka tajemnicy i pokazać, jak Twoja wizja staje się rzeczywistością.

1

Operator zakłada narzędzie na wtryskarkę, a technolog ustawia parametry wtrysku zgodne z kartą technologiczną detalu.

2

Przy pomocy podajnika pneumatycznego do strefy zasypu dostarczona zostaje odpowiednio skomponowana mieszanka tworzywa sztucznego (w stanie stałym), barwnika i środków pomocniczych.

4

Forma wtryskowa składająca się z dwóch (lub więcej) części zamyka się z siłą kilkudziesięciu lub kilkuset ton (to wielka siła, dlatego nasze narzędzia muszą być tak dokładnie i precyzyjnie wykonane)!

3

Pod wpływem ruchu obrotowego ślimaka i wysokiej temperatury (180–320°C) tworzywo przechodzi w stan lepko-sprężysty (czyli upłynnia się), łączy się z barwnikami i środkami pomocniczymi i gromadzi się na czole ślimaka.

5

Następuje wtrysk uplastycznionej masy pod bardzo wysokim ciśnieniem do gniazd formujących, czyli komór odwzorowujących kształt Twojego detalu.

6

Dopływ tworzywa zostaje odcięty, a maszyna czeka, aż wypraska w formie zostanie schłodzona za pomocą specjalnego czynnika chłodzącego i znów przybierze stan stały.

8

Cykl wtrysku (punkty 4–7) trwa zazwyczaj zaledwie 15–35 sekund, po czym wtryskarka rozpoczyna kolejny. A Twoje gotowe wypraski wędrują do działu montażu.

7

Forma otwiera się, a gotowy detal zostaje z niej uwolniony za pomocą wypychacza, sprężonego powietrza i/lub manipulatora.